Kompletan i raznolik proces proizvodne linije granulacije diska jedna je od glavnih prednosti Henan Zheng Heavy Industries.Može pružiti cjelovita i pouzdana rješenja proizvodne linije prema stvarnim potrebama kupaca.

Imamo iskustvo u planiranju i servisiranju raznih linija za proizvodnju gnojiva.Ne samo da se fokusiramo na svaku procesnu kariku u proizvodnom procesu, već također uvijek shvaćamo detalje svakog procesa na cijeloj proizvodnoj liniji i uspješno postižemo međusobno povezivanje.

Proizvodna linija disk granulatora uglavnom se koristi za proizvodnju organskog gnojiva.Organsko gnojivo može se napraviti od stočnog i peradinog gnoja, poljoprivrednog otpada i krutog komunalnog otpada.Ovaj organski otpad treba dalje preraditi prije nego što se pretvori u komercijalna organska gnojiva komercijalne vrijednosti za prodaju.Ulaganje u pretvaranje otpada u bogatstvo apsolutno se isplati.

Linija za proizvodnju granuliranog organskog gnojiva u obliku diska prikladna je za:

- ►Proizvodnja organskog gnojiva goveđe balege

- ►Proizvodnja organskog gnojiva za svinjski gnoj

- ►Proizvodnja organskog gnojiva od kokošjeg i pačjeg gnojiva

- ►Proizvodnja organskog gnojiva od ovčjeg gnojiva

- ►Proizvodnja organskog gnojiva iz urbanog mulja

1. životinjski gnoj: pileći gnoj, svinjski gnoj, ovčji gnoj, kravlji gnoj, konjski gnoj, zečji gnoj itd.

2. industrijski otpad: grožđe, octena troska, ostaci kasave, ostaci šećera, otpad od bioplina, ostaci krzna, itd.

3. Poljoprivredni otpad: slama usjeva, sojino brašno, prah sjemena pamuka, itd.

4. Kućni otpad: kuhinjsko smeće

5. mulj: gradski mulj, riječni mulj, filterski mulj itd.

Linija za proizvodnju disk granulacije je napredna, učinkovita i praktična, struktura opreme je kompaktna, automatizacija je visoka, a rad je jednostavan, što je pogodno za masovnu proizvodnju organskog gnojiva.

1. Materijali otporni na koroziju i habanje koriste se u cjelokupnoj opremi proizvodne linije.Nema tri emisije otpada, ušteda energije i zaštita okoliša.Radi stabilno i lako se održava.

2. Kapacitet proizvodnje može se prilagoditi prema zahtjevima kupaca.Raspored cijele proizvodne linije je kompaktan, znanstveni i razuman, a tehnologija je napredna.

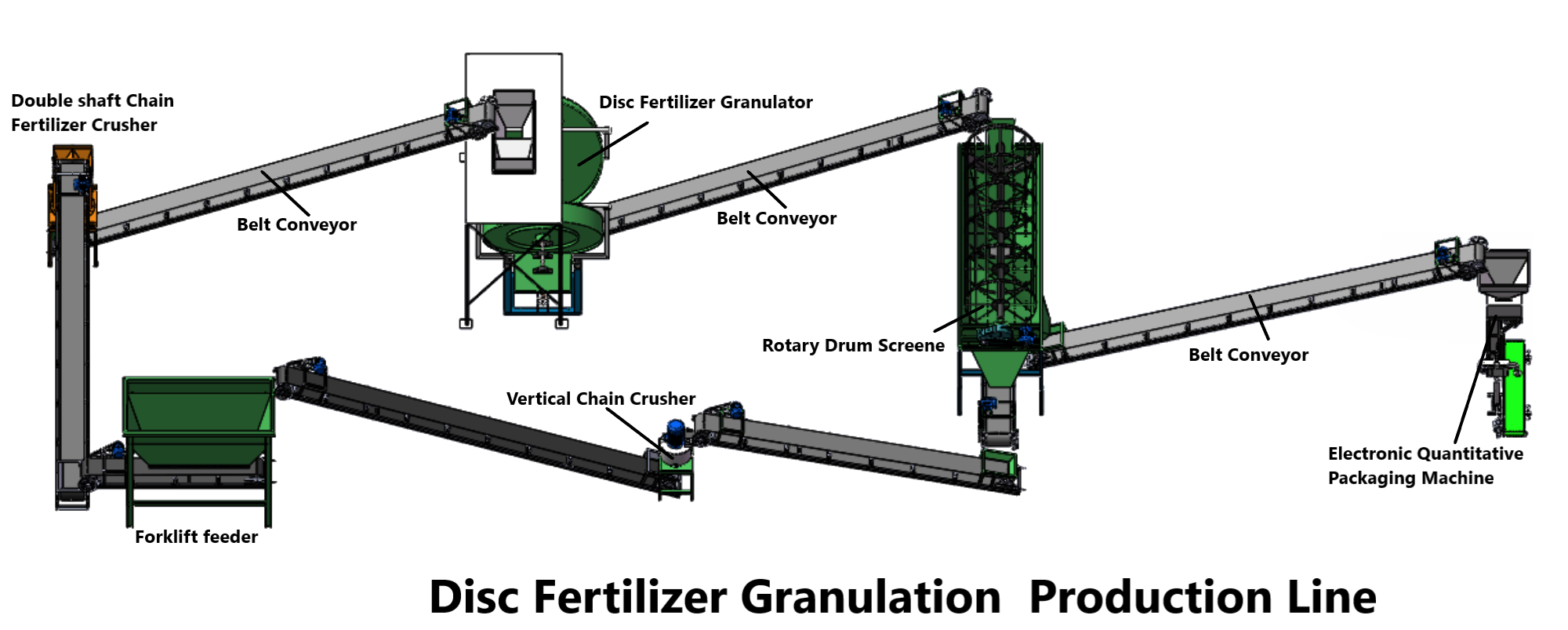

Oprema proizvodne linije za disk granulaciju uključuje skladište sastojaka → mješalica (sirring) → stroj za disk granulaciju (granulator) → stroj s valjkastim sitom (razdvajanje nekvalitetnih proizvoda od gotovih proizvoda) → vertikalna lančana drobilica (lomljenje) → automatski stroj za pakiranje (pakiranje) → transportna traka ( povezivanje s raznim procesima).

Napomena: ova proizvodna linija služi samo za referencu.

Tijek procesa proizvodne linije za granulaciju diska obično se može podijeliti na:

1. Proces sirovinskih sastojaka

Strogi omjer sirovina može osigurati visoku učinkovitost gnojiva.Sirovine uključuju životinjski izmet, trulo voće, kore, sirovo povrće, zeleno gnojivo, morsko gnojivo, gnojivo s farmi, tri otpada, mikroorganizme i druge organske otpadne sirovine.

2. Proces miješanja sirovina

Sve sirovine se pomiješaju i ravnomjerno izmiješaju u blenderu.

3. Slomljen proces

Vertikalna lančana drobilica usitnjava velike komade materijala u male komade koji mogu zadovoljiti zahtjeve granulacije.Zatim trakasti transporter šalje materijal u stroj za granulaciju diska.

4. Proces granulacije

Kut diska stroja za granulaciju diska ima lučnu strukturu, a stopa formiranja kuglice može doseći više od 93%.Nakon što materijal uđe u ploču za granulaciju, kroz kontinuiranu rotaciju diska za granulaciju i uređaja za raspršivanje, materijal se ravnomjerno spaja kako bi se proizvele čestice ujednačenog oblika i lijepog oblika.

5. Proces probira

Ohlađeni materijal se transportira do stroja za sito s valjcima na prosijavanje.Kvalificirani proizvodi mogu ući u gotovo skladište putem pokretne trake, a mogu se i izravno pakirati.Nekvalificirane čestice će se vratiti kako bi se regrainirale.

6. Proces pakiranja

Pakiranje je posljednji proces proizvodne linije organskog gnojiva.Gotov proizvod pakira se potpuno automatskim strojem za kvantitativno pakiranje.Visok stupanj automatizacije i visoka učinkovitost ne samo da postižu precizno vaganje, već i izvrsno dovršavaju završni proces.Korisnici mogu kontrolirati brzinu dodavanja i postaviti parametre brzine prema stvarnim zahtjevima.